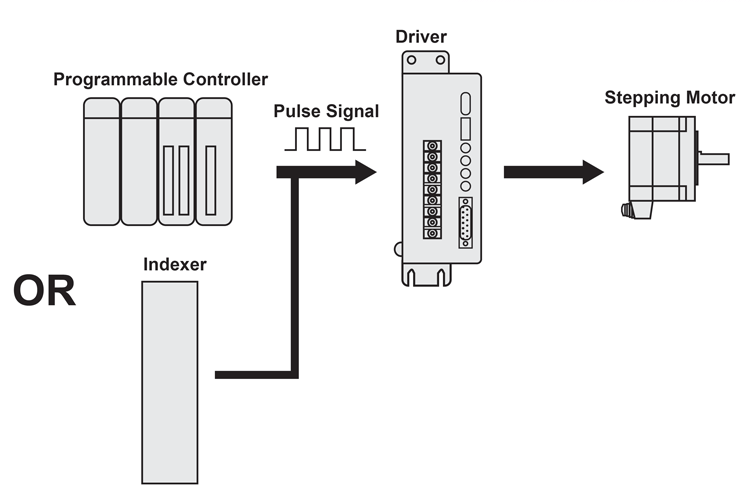

使用來自PLC的脈沖輸出是獲得簡單運動的一種經濟有效的方法。大多數(如果不是全部)PLC制造商提供了一種使用脈沖序列信號控制伺服和步進的方法。因此,當一臺簡單的機器只需要在電動推桿上的兩個或三個軸上實現自動化時,脈沖輸出比使用模擬信號更容易設置、接線和編程。它的成本也可能低于使用網絡運動,如以太網/IP。因此,讓我們看一下在控制器和電機之間使用驅動器或放大器控制步進電機或伺服,重點是控制器或分度器使用的脈沖信號。

脈沖序列基礎知識

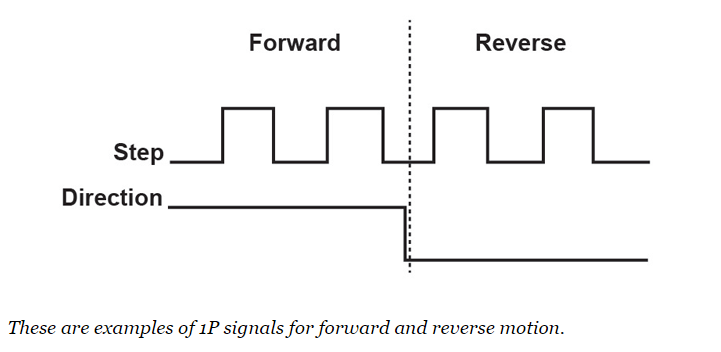

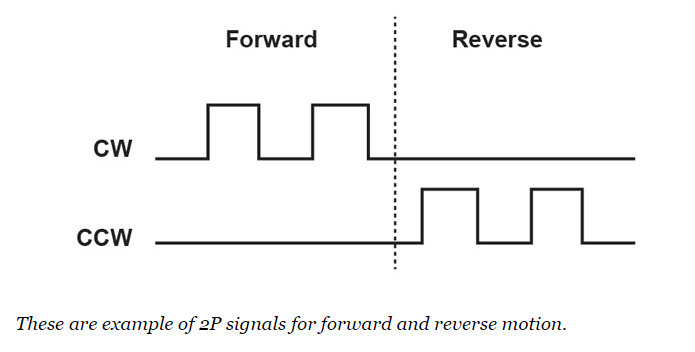

步進電機和伺服電機的脈沖控制版本可以在兩個方向上旋轉。這意味著控制器至少需要向驅動器提供兩個控制信號。有兩種方法可以提供這些信號,不同的制造商稱它們為不同的東西。有兩種常用的方式來指代您正在使用的兩種控制信號方案:“1P模式”,也稱為“步進/方向模式”,以及“2P模式”,稱為“CW / CCW模式”或順時針/逆時針模式。兩種模式都需要從控制器到驅動器的兩個控制信號。

在1P模式下,一個控制信號是脈沖序列或“步進”信號。另一個信號是方向輸入。如果方向輸入導通,并且步進輸入端存在脈沖信號,則電機順時針旋轉。相反,如果方向信號關閉并且步進輸入上存在脈沖信號,則電機將向另一個方向或逆時針旋轉。無論需要什么方向,脈沖序列始終位于同一輸入端。

在2P模式下,兩個信號都是脈沖序列。一次只有一個輸入具有頻率,因此如果存在CW脈沖序列,則電機旋轉CW。如果存在 CCW 脈沖序列,則電機旋轉 CCW。哪個輸入接收脈沖序列取決于所需的方向。

控制器輸出的脈沖使電機移動。電機為驅動器脈沖輸入上的每個脈沖旋轉一個增量單元。例如,如果兩相步進電機每轉 200 個脈沖 (ppr),則一個脈沖使電機旋轉 1/200 轉或 1.8 度,200 個脈沖將使電機旋轉一圈。

當然,不同的電機有不同的分辨率。步進電機可以微步進,每轉提供數千個脈沖。此外,伺服電機通常具有每轉數千個脈沖作為其最小分辨率。無論電機分辨率如何,來自控制器或分度器的脈沖使其僅旋轉一個增量單元。

電機旋轉的速度取決于脈沖的頻率或速度。脈沖越快,電機轉動越快。在上面的例子中,對于具有 200 ppr 的電機,每秒 200 個脈沖 (pps) 的頻率將以每秒一轉 (rps) 或每分鐘 60 轉 (rpm) 的速度旋轉電機。將電機旋轉一圈 (ppr) 所需的脈沖越多,必須發送脈沖的速度就越快才能獲得相同的速度。例如,具有 1,000 ppr 的電機需要具有與具有 200 ppr 的電機相同的脈沖頻率倍才能達到相同的轉速。數學很簡單:

rps = pps/ppr (每秒旋轉數 = 每秒脈沖數/每轉脈沖數)rpm = rps(60)

控制脈沖

大多數控制器都有一種方法來確定電機是否應該旋轉CW或CCW,并將適當地控制信號。換句話說,程序員通常不需要弄清楚要打開哪些輸出。例如,許多PLC具有使用脈沖信號控制運動的功能,無論控制器配置為1P還是2P模式,該功能都會自動控制輸出以獲得正確的旋轉方向。

考慮兩個動作作為一個簡單的例子。兩次移動都是 1,000 個脈沖。一個是積極的方向,另一個是消極的方向。控制器打開適當的輸出,無論是使用 1P 還是 2P,以使電機在命令的脈沖數為 1,000 時沿正方向(通常為 CW)旋轉。另一方面,如果程序命令?1,000個脈沖,控制器將打開適當的輸出以向負方向移動(通常是CCW)。因此,程序員沒有必要通過使用程序中的代碼來選擇要使用的輸出來控制電機旋轉的方向。控制器會自動執行此操作。

控制器和驅動器通常允許用戶通過撥碼開關或軟件選擇設置來選擇脈沖類型。請務必確保控制器和驅動程序的設置相同。否則,操作可能會不穩定或根本不起作用。

絕對和增量移動

運動控制編程中最常見的兩個運動命令是增量和絕對移動命令。絕對和增量移動的概念使許多用戶感到困惑,無論使用哪種電機控制方法。但是,無論電機是通過脈沖、模擬信號還是以太網/IP 或 Ethercat 等網絡控制的,此信息都適用。

首先,如果電機上有編碼器,則其移動類型與編碼器類型無關。其次,無論有絕對式或增量編碼器,還是根本沒有編碼器,都可以進行絕對和增量移動。

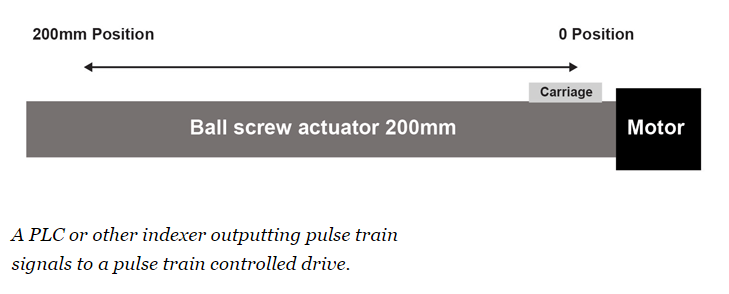

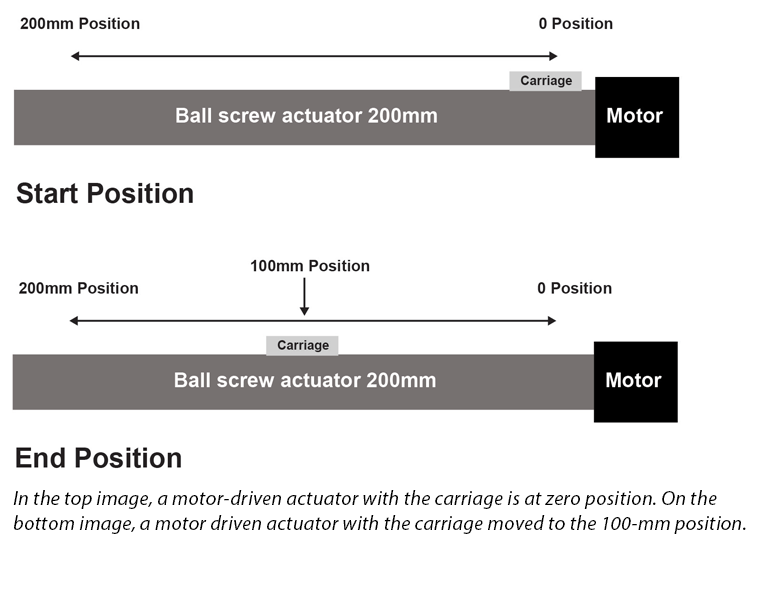

當使用電機移動線性軸(例如滾珠絲杠致動器)時,致動器的一端與另一端之間的距離(顯然)是有限的。換句話說,如果滑塊位于執行器的一端,則電機只能旋轉以移動,直到滑塊到達另一端。這是描邊長度。例如,在行程為 200 mm 的執行器上,執行器的一端通常是“零”或原位。

絕對移動將滑塊運送到指揮位置,而不管其當前位置如何。例如,如果當前位置為零,并且命令的移動為 100 mm,則控制器會發送足夠的脈沖將執行器向前移動到 100 mm 標記并停止。

但是,如果執行器的當前位置為 150 mm,則 100 mm 的絕對移動將使控制器在負方向上發送脈沖,使執行器向后移動 50 mm 并停止在 100 mm 位置。

請注意,無論選擇 1P 還是 2P 模式,移動命令的工作方式都相同。

實際用途

使用脈沖控制最常見的問題是接線。信號經常意外地反向連接。在2P模式下,這意味著CCW輸出連接到CW輸入,反之亦然。在1P模式下,表示脈沖信號輸出連接到方向輸入,方向信號輸出連接到脈沖輸入。

在2P模式下,這種接線錯誤使電機在被命令轉為CCW時旋轉CW,在被命令轉為CW時使電機旋轉CW。在 1P 模式下,問題更難診斷。如果信號被交換,控制器將脈沖序列發送到方向輸入,而方向輸入則不執行任何操作。它還會向步進輸入發送方向變化(根據方向打開或關閉信號),這可能會導致電機旋轉脈沖。一個運動脈沖通常很難看到。

使用2P模式可以更輕松地進行故障排除,并且對于那些在此類運動控制方面沒有太多經驗的人來說通常更容易理解。

這是一種確保盡可能少地花費時間對脈沖軸和方向軸進行故障排除的方法。它讓工程師一次專注于一件事。這應該可以防止您花費數天時間試圖找出阻止運動的接線錯誤,卻發現PLC中的脈沖輸出功能配置不正確,并且您從未輸出脈沖。

確定要使用的脈沖模式,并對所有軸使用相同的模式。

將控制器設置為正確的模式。

將驅動器設置為正確的模式。

在控制器中創建最簡單的程序(通常是點動功能),以便可以命令電機以低速向一個方向或另一個方向旋轉。

命令CW移動并觀察控制器中的任何狀態,以指示正在輸出脈沖。

--這可能是控制器輸出上的LED,也可以是狀態標志,如PLC中的忙標志。還可以監控控制器中的脈沖輸出計數器,以查看其值是否在變化。

--電機不需要連接到輸出脈沖。

沿 CCW 方向重復測試。

如果兩個方向的脈沖輸出都成功,請繼續前進。如果沒有,則必須首先弄清楚編程。

將控制器連接到驅動程序。

單向點動電機。如果有效,請執行步驟 10。如果不起作用,請檢查接線。

以相反方向點動電機。如果它有效,你就成功了。如果不起作用,請檢查接線。

在第一階段浪費了許多時間,因為脈沖頻率低到足以使電機旋轉得非常慢,例如 1/100 rps。如果你判斷是否正在運行的唯一方法是觀察電機軸,它可能看起來不像是在低速移動,導致人們相信它沒有發出脈沖。最好在為測試設置速度之前,根據電機分辨率和應用參數計算安全速度。有些人認為他們可以通過猜測來設置可用速度。但是,如果電機需要 10,000 個脈沖才能旋轉一圈,并且脈沖頻率設置為 1,000 pps,則電機移動一圈將需要 10 秒。相反,如果電機需要 1,000 個脈沖才能移動一圈,并且脈沖頻率設置為 1,000,則電機將每秒移動一圈或 60 rpm。如果電機連接到運動距離有限的滾珠絲杠致動器等負載上,則對于測試來說可能太快了。觀察顯示脈沖輸出的指示器(LED 或脈沖計數器)至關重要。

實際應用的計算

用戶最終通常會使用HMI以脈沖單位而不是毫米等工程單位顯示機器的距離和速度。通常,程序員急于讓機器工作,而不是花時間確定機器單位并將其轉換為工程單位。以下是一些有助于解決此問題的提示。

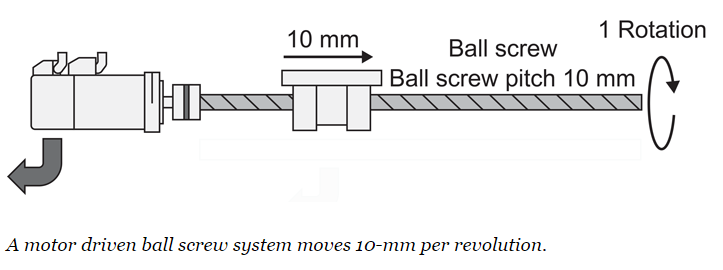

如果您知道電機的步進分辨率(每轉脈沖數)和電機每轉的運動量(mm),則命令脈沖常數計算為分辨率/每轉距離,或每轉脈沖數/每轉距離。

該常數可以幫助找到移動特定距離所需的脈沖數:

當前位置(或距離)=脈沖計數/命令脈沖常數。

要將工程單位轉換為脈沖,請首先確定確定給定移動所需的脈沖數的常數。假設在上面的例子中,電機需要 500 個脈沖才能旋轉一圈,而一圈是 10 毫米。計算常數可以通過將 500 (ppr) 除以 10 (mm p/r) 來完成。因此,常數為 500 脈沖/10 mm 或 50 脈沖/mm。然后可以使用該常數來計算給定距離移動所需的脈沖數。

例如,要移動 15 mm,15 mm × 50 ppm = 750 個脈沖。

要將脈沖計數器讀數轉換為工程單位,只需將脈沖計數器值除以命令脈沖常數即可。因此,如果脈沖計數器讀數為 6,000,除以從上述示例計算的命令脈沖常數,則執行器位置將為 6,000 個脈沖/50 ppm = 120 mm。要以毫米為單位命令速度并讓控制器以 Hz(每秒脈沖數)計算適當的頻率,必須首先確定速度常數。

這是通過查找命令脈沖常數(如上所示)來完成的,但單位會發生變化。換句話說,如果電機輸出 500 ppr 并且執行器每轉移動 10 毫米,那么如果每秒命令 500 個脈沖,則執行器每秒移動 10 毫米。將每秒 500 個脈沖除以每秒 10 毫米,得出每秒 50 個脈沖/毫米。因此,將目標速度乘以 50 會產生正確的脈沖頻率。

公式相同,但單位不同:

速度常數(以 pps 為單位)= 每轉脈沖數/每轉

距離 脈沖速度 (pps) = (速度常數) ×速度(毫米

) 使用使用脈沖序列信號來控制運動的設置起初可能看起來令人生畏,但是,在開始時密切關注控制器和驅動器上的信號類型和設置可以減少制作它所花費的時間 工作。此外,如果人們花時間立即進行一些基本計算,對速度和距離進行編程將更容易,機器操作員將在他們的HMI上顯示更直觀的信息。